解体も組み立てもドライバー1本で!自由度が高い『アリスト』を活用してみませんか

08

2025

Dec

編集部員のあらいもんです。突然ですが『アリスト』ってご存じですか?

アルミポールと木材の組み合わせをコンセプトに誕生した『アリスト』は、無骨でありながらあたたかみのあるデザインで、インダストリアル風インテリアを手軽に実現できるDIYパーツです。

アリスト開発秘話はこちら

しかし、こんなにかっこいいのに全然知られていないのが現状(涙)。

これまでは家庭用の棚として提案してきましたが、もっと輝ける場所があるのではないかと展示会(賃貸住宅フェア)の什器として活用してみました。

組み立てから解体、会場でのハプニングを乗り越える中で『アリスト』の良さを実感したので、改めて紹介させていただきます。かっこいいデザインやマニアックなこだわりは、きっと私以外のDIY好きにも刺さるはず。ぜひ最後までご覧ください!

INDEX

アリストを什器として採用した理由

賃貸住宅フェアの什器として、『アリスト』を採用することになった理由は二つあります。

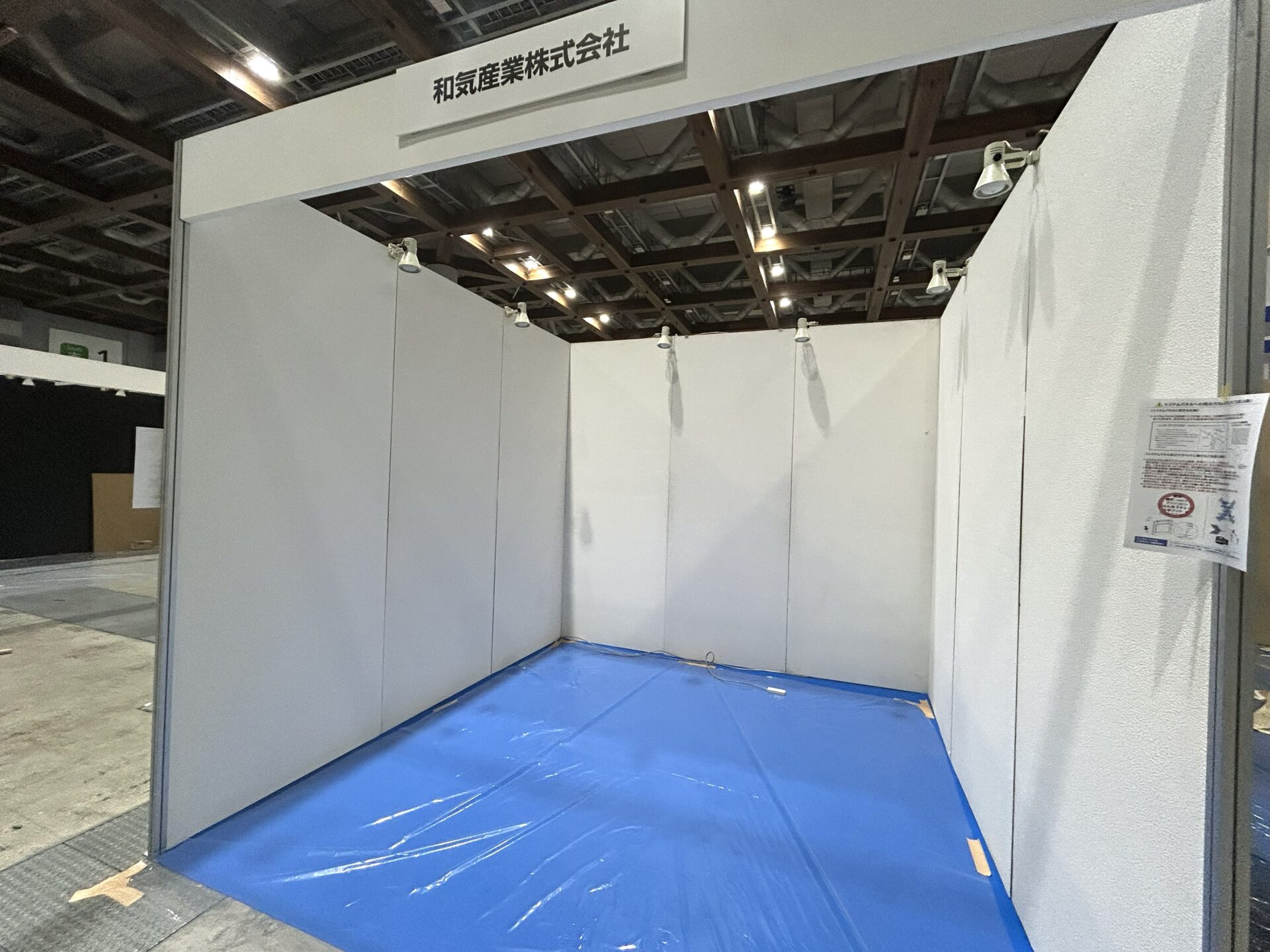

まず一つは展示スペースが狭いこと。DIYショウのように会社全体で出展するのではなく、和気産業の小売を担当するEC事業部が部署単位で出るため、最小の一小間(ひとこま)での出展でした。3m×3mで三方を壁に囲まれているので、大きな什器を複数並べると圧迫感があるのではないかということが懸念点でした。

二つめは適切なサイズの什器がなかったこと。昨年出展した賃貸住宅フェアは大阪開催で、大阪から什器を持参することができましたが、今年は東京開催ということもあって、什器は東京事業所から借りることにしました。賃貸住宅フェアでは、共同出展しているSANEIさんと棚の高さを統一しているのですが、東京事業所には1600mmと低めの什器が一つしかありませんでした。

そこで考えたのが、メッシュパネルに商品をかけて展示すること。

壁面への取り付けはテープやビスはNGで、ピンやパネル吊り下げチェーンはOKだったので吊り下げる案を検討しました。しかし、耐荷重がどの程度かわからなかったことと商品を触ったときに揺れてしまう可能性があったため断念。商品詳細が掲載されたチラシやカタログの在庫を補完しておく場所もほしかったので、メッシュパネルを何かしらのパーツで自立させる方法が最適だと考えました。

今回什器に求めた条件は

- 商品をかける900×900のメッシュパネルが自立すること

- 下にチラシの在庫を置けるスペースがあること

- 大阪事業所からカゴ車で送れるサイズまで解体可能なこと

- 組み立てが会場でできるくらいの簡単さであること

メッシュパネルと相性がよく、設計の自由度も高い、クランプで組み立てと解体も可能な『アリスト』を採用することになりました。

最難関は設計?パイプの長さの計算は実は難しくない

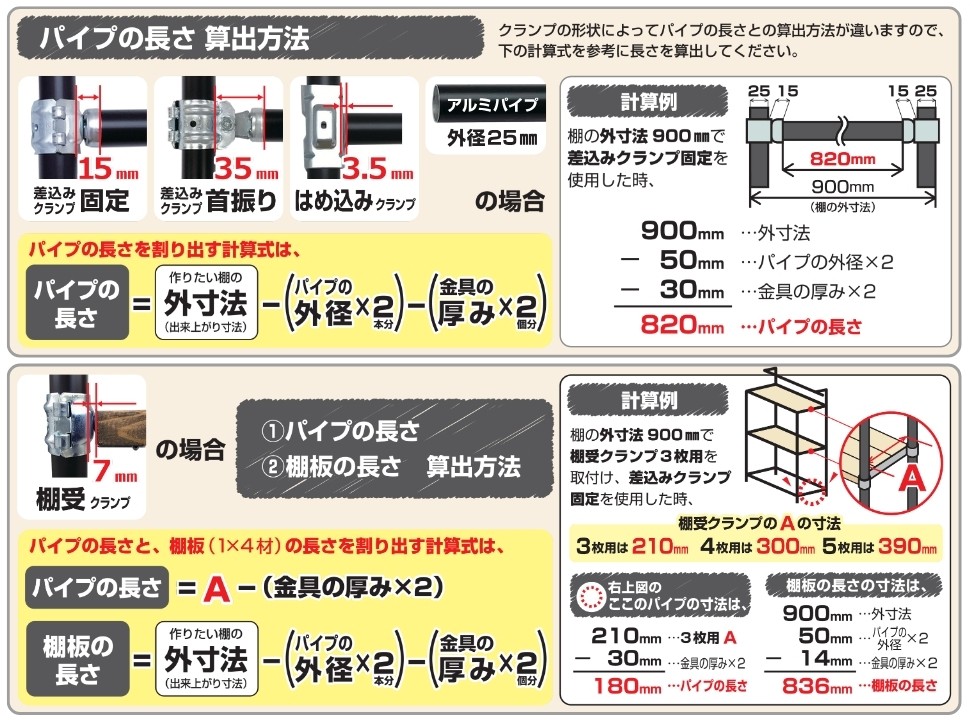

『アリスト』は、クランプでパイプを挟む構造のため、木材を組み立てて作る棚とは違い、金具の厚みを考慮する必要があります。しかし、このクランプこそが『アリスト』最大の魅力。棚板を背板のように取り付けたり、斜め脚を実現できたりと自由度が高い秘訣でもあります。

公開されている式は一見難しそうですが、難しく考えなくても大丈夫!

金具の厚みとそれぞれの棚受クランプの寸法を押さえておけば、計算できます。

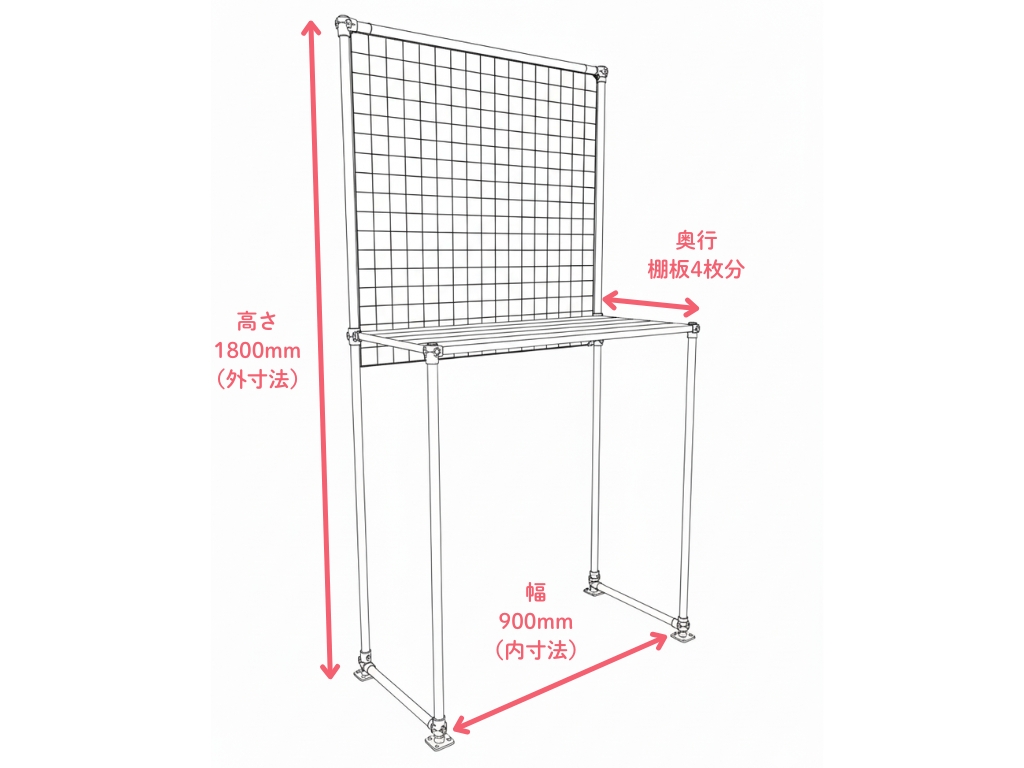

1,000mmと2,000mmの2種類のアルミパイプを作りたい棚の大きさに合わせて切ります。パイプの長さを割り出す計算式は作りたい棚の外寸法を基準に考えられていますが、今回は段ボールやメッシュパネルを内側におさめたかったので、横幅は900mm(内寸法)、奥行は棚板4枚分、高さは他の什器と揃えて1,800mm(外寸法)で考えます。

横幅の計算(内寸法900mm)

内寸法を基準に計算する場合は、金具の厚みを除くだけ。差込みクランプ固定を使う場合のパイプの横幅は870mmです。今回は差込みクランプ固定の数が足りず、固定より長い差込みクランプ首振りを使ったため、830mmになりました。

パイプの横幅の式 900-(35×2)=830

棚板は棚受クランプの厚みを除きます。パイプの式とは違うので注意!

棚板の式 900-(7×2)=886

奥行の計算

棚受クランプを使う場合、パイプの奥行の計算は3枚用は210mm、4枚用は300mm、5枚用は390mmから金具の厚みを除きます。今回は4枚用の奥行で差し込みクランプ固定を使ったので、270mmです。

パイプの奥行の式 300-(15×2)=270

高さの計算

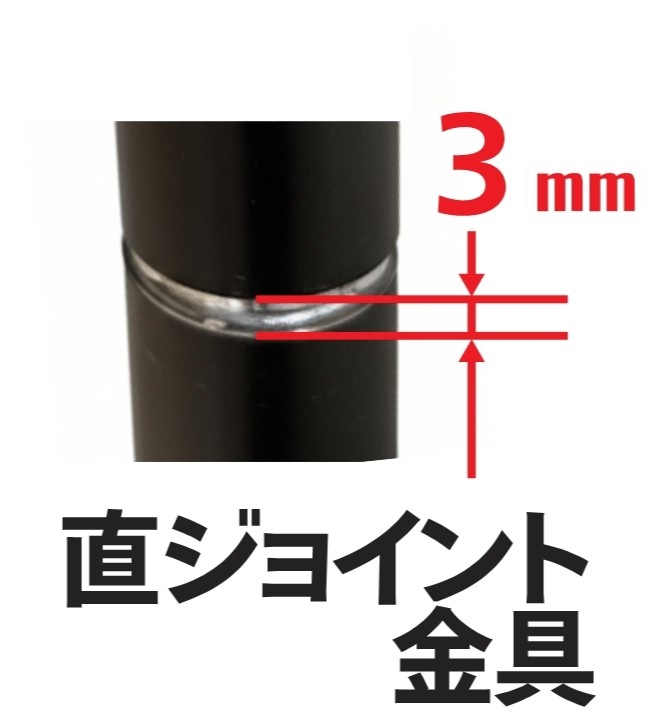

長いままだと荷物で送るときに不便なので、1,800mmは1,000mmと797mmを直ジョイント金具でつなぐことにしました。前のパイプは1,000mmのままにすることで、カット数も少なくできました。

パイプの高さの式 1800-3=1797(3mmは直ジョイント金具の厚み)

斜めのパイプは対角線の長さから差込みクランプ首振りの厚みを除きました。

パイプの扱いは意外と簡単!カットと組み立て

設計図の計算さえできれば、あとは切って組み立てるだけですが、木材と違って、アルミパイプはホームセンターでのカットサービスがないため、自分で切る必要があります。

ここも『アリスト』が難しそうと思ってしまうポイントだと思いますが、パイプのカットは難しくないのでご安心ください!

アルミパイプは金ノコで切ることも可能ですが、おすすめはパイプカッター。

100円ショップで550円、ホームセンターで2,000円ほどで販売されていて、回転させながら切ることで、切り口がキレイに仕上がります。

初めてカットに挑戦したところ、切り口が汚くなってしまいました。どうして汚くなってしまったのか、じっくり見てみたところ、原因は切っているうちに位置がずれてしまったことにありました。片手で押さえながら作業したのがよくなかったみたいです。

やっぱりDIYは下準備が大事!バイスと滑り止めを準備して、しっかり固定したらキレイに切れるようになりました。

パイプカッターはノブを回すと、刃が食い込む仕組みですが、食い込ませすぎずに気長にクルクルするとバリも少なく切ることができました。切り口がキレイでないと、クランプを差し込むのが難しいため、バリ取りも必要です。パイプカッターには、もともと面取り刃がついていることが多いので、それを使いました。

続いて棚板の固定。棚受クランプはクランプ部分が飛び出しているため、平らな机の上で作業するのは難しいです。両端に木材を敷いて高さを出すなど、工夫してビスを打つ必要があります。

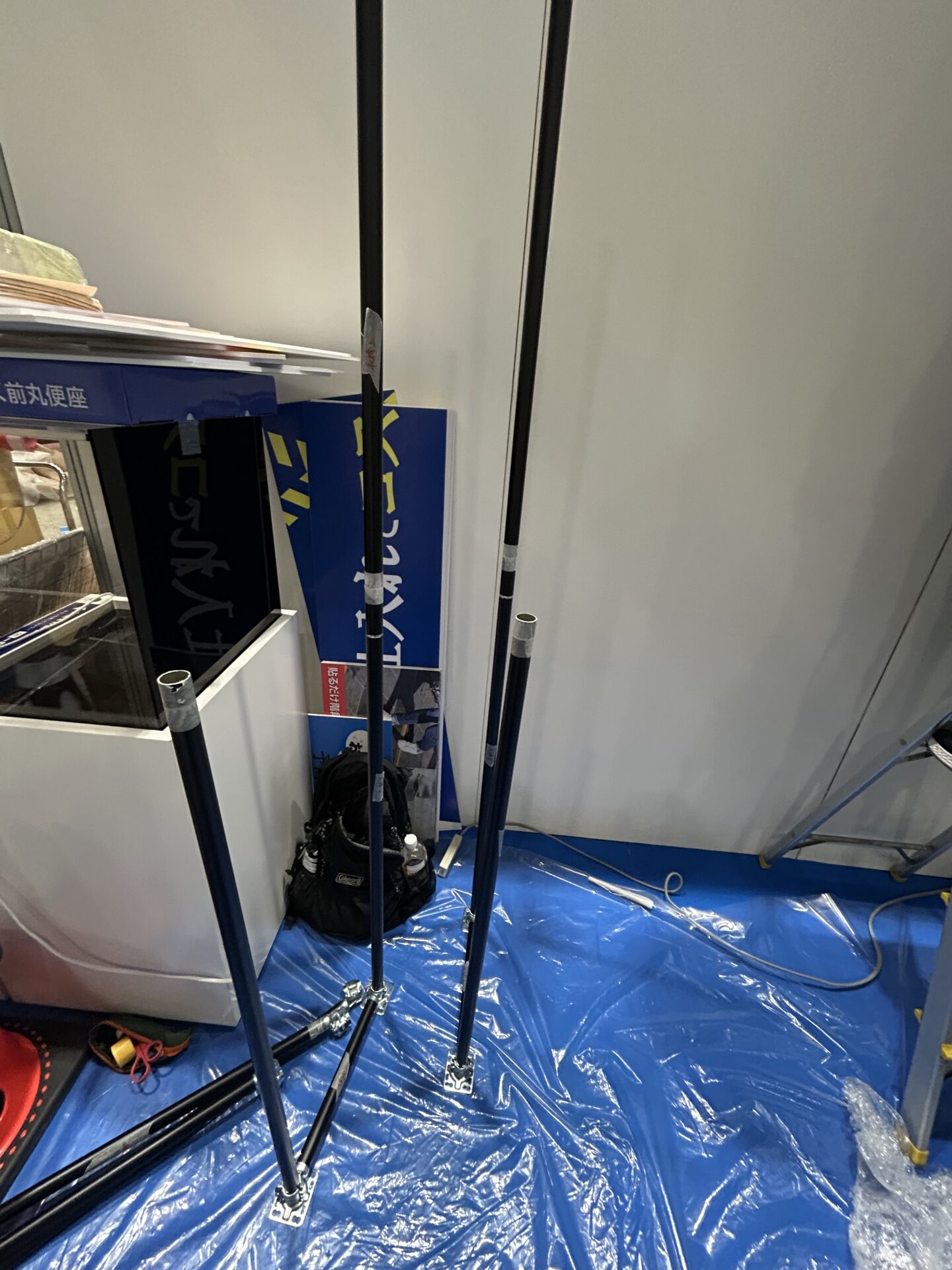

ここまで整ったら組み立て開始!

左右の枠から組み立てて、下から組み上げていくのがコツとのことですが、枠に棚板が含まれているので、棚板から取り付けました。

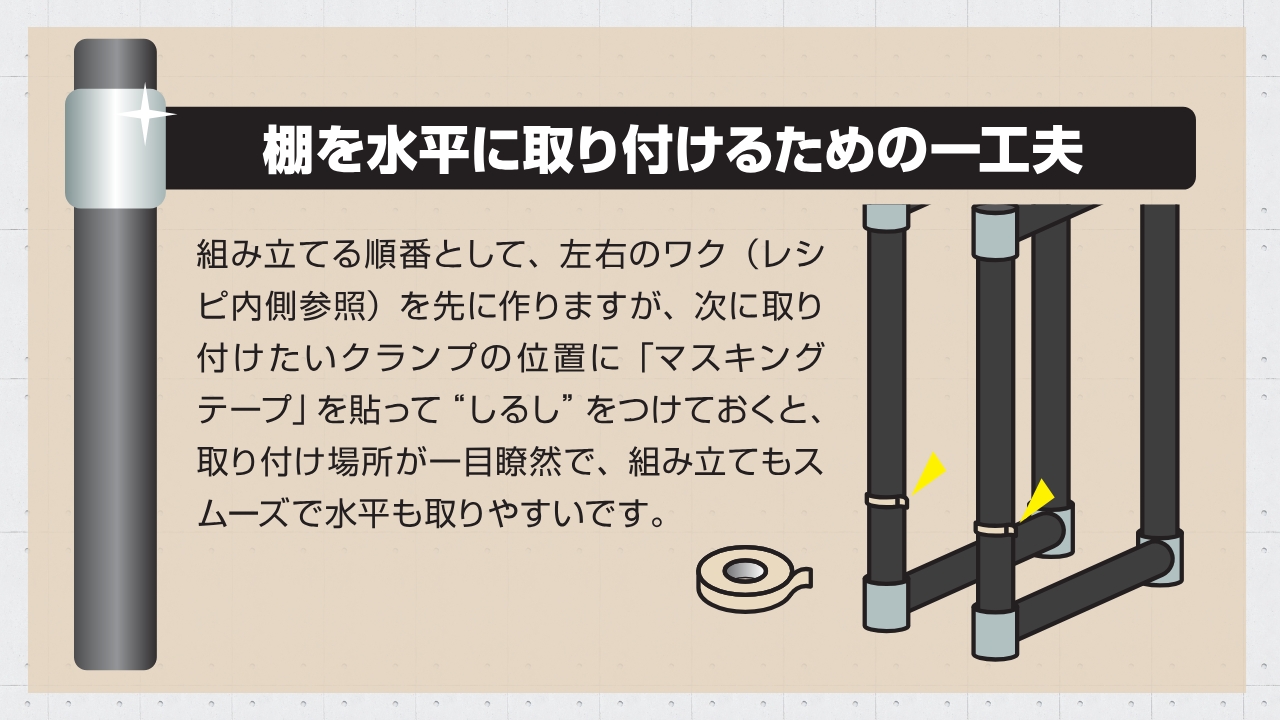

今回はパイプの端に棚板を取り付けましたが、中間地点に取り付ける場合は枠となるパイプにマスキングテープを貼ると水平をとりやすいです。

棚を寝かせてクランプを取り付ける方法もありましたが、展示会当日に組み立てるときにそんなスペースはないと思ったので、立てながら組み立てました。

事前情報で黒いアルミパイプはキズが目立ちやすいと聞いていたので、解体したとき目立たないよう、再度組み立てるときの目印になるようにクランプを取り付ける部分にはマスキングテープを巻いてみました。後で気がつきましたが、黒いテープのほうがより目立たないです。

2人で組み立てると10分もかからず棚ができました。しかし、全然安定しない。自立はするけれど、ぶつかったら倒れてしまいそうな不安定さがあります。ひとまず筋交いを入れてみましたが、マシにはなったもののまだグラグラします。

今回は東京に送ったり、会場で組み立てたりすることもあって、できるだけパイプも棚板も少なく、最小本数で組み立てようとしていました。下段がロの字だったらもっとガッチリしたと思いますが、段ボールを収納するのに不便なので、コの字は必須条件。では、他のところで補強しようということで、斜めのパーツを追加しました。

筋交いだけでは少し心もとない印象でしたが、斜めのパイプを1本入れると、什器全体が驚くほど安定しました。『アリスト』攻略のコツは斜めのパイプにありました!

設計図作成から完成までにかかった時間は2時間。試行錯誤の時間も含まれているので、スムーズに進めば1時間もかからないのではないでしょうか。

解体も組み立てもドライバー1本で!

解体

完成した什器は、会場がある東京に送るために一度解体しました。

それぞれのパーツはクランプのねじで止まっているだけなので、緩めるだけでどんどん解体できます。

クランプ自体もねじりながらひっぱることで外すことができますが、外さずに運べそうであれば、外さない方が組み立てが楽です。再度組み立てるときに、どのパイプにどのクランプがついていたか、都度確認すると時間がかかってしまうので、今回は外さず東京に送りました。

同じ理由で、それぞれのパイプがどこのパイプかわかるように、マスキングテープでパーツ名を書いておきました。

解体と梱包にかかった時間は20分。解体には時間はかかりませんでしたが、キズがつかないよう、しっかり梱包するのに時間がかかりました。

組み立て

会場に搬入後、組み立てをはじめました。3m×3mの狭いスペースで他の什器も組み立てている状況だったので、場所は限られていましたが、棚板とメッシュパネルの取り付けまでは、横幅を取らずに組み立てできるので、省スペースでも組み立てを進めることができました。

脚から順に組み立てていくと、わかりやすく、立たせて作業できるのでよかったです。

クランプのねじは、ある程度手で回してから、最後に仕上げで全部しっかり締めることで微調整もできました。組み立てにかかった時間は15分。

今回は全てのパーツをバラバラにしていましたが、棚板やメッシュパネルなど、幅を取るパーツのみ外して、他は折りたたむなど、もっと解体と組み立てを簡単にする方法もあります。

軽い!臨機応変に対応可能!改めて感じた『アリスト』の利点

アリストを持ち運び前提の什器として使ってみて、改めて軽さ・組み立ての簡単さ・かっこよさ・自由度の高さ・便利さを再確認しました。

軽い

通常の什器は重く、1人で組み立てると危険ですが、 『アリスト』は1人で運んで1人で支えながら組み立てができるくらい軽いです。直前に通常の什器を組み立ててから、『アリスト』を組み立てたので、感動するくらいでした。

搬出時はスピード重視で、解体をせずに運びました。『アリスト』で作った棚は1人でも運べるくらい軽いので、搬入や搬出も楽。ハイエースのような大型の車であれば、そのまま積み込むことができます。

組み立て簡単

設計が完了している『アリスト』を再び組み立てるのは、想像以上に簡単でした。『アリスト』の特徴であるクランプはナット不要で、ボルトを締めるだけでどんどん組み立てできます。

電動ドライバーがなくても、手回しのドライバーでどうにかなるくらいです。

解体時にパーツが行方不明になることを心配していましたが、クランプのボルトが外れてしまわないように白いパーツがついているので、心配無用でした。

ナットがいらないことや、パーツが勝手に外れてしまわないようになっているところに開発者のこだわりを感じました。実際に組み立ててみるまで、気がつかないところではありましたが、あるとないとでは大違いです。

かっこいい

『アリスト』のアルミパイプは黒で塗装されているため、ちょっとキズがつくと目立ってしまいます。最初はキズがつかないようにと気を付けていましたが、やはりどうしてもついてしまう。しかし、2日間の展示会で什器として活躍する『アリスト』を見ているうちに、かっこよく見えてきました。キズさえもデザインの一部のように見せることができるのは、インダストリアル風デザインの『アリスト』ならではだなと思います。

トラブルにも対応可能

展示会前日の組み立て段階で棚板のパーツを一式忘れたことに気がついて、展示会当日の朝組み立てることになりました。誤って、設計とは違う5枚束ねの棚受クランプを持参してしまいましたが、『アリスト』の自由度の高さのおかげでどうにか取り付けることができました。棚板とメッシュパネルの間にスペースができて、使い勝手もよかったです。

今回は取り付けませんでしたが、ベース金具にキャスターをつけることも可能です。

ただでさえ軽量な『アリスト』。キャスターがあれば、より便利に活用できますね。

解体と組み立てを繰り返す用途でも活躍するアリスト

これまで家庭用の棚を作れるパーツとして提案してきた『アリスト』。展示会で什器として活用することで、その軽さとクランプの自由度を活かすことができました。

見た目がかっこいいだけでなく、ドライバー1本で組み立て、解体ができる手軽さと軽さを兼ね備えた『アリスト』は、什器やアウトドアで使う棚など想像していたよりも広い用途で活躍する可能性を秘めています。

家具としてはもちろん、組み立てや解体を繰り返すシーンでも活用してみてください。

※この記事の内容は、2025年9月時の取材を元にしています。会社名や登場人物の年齢、役職名などは当時のものになっている場合がありますので、ご了承ください。